DPSOs – Workflow para el Seguimiento y Optimización de Pozos con Bombeo Mecánico

APLICACIÓN

El Workflow para el Seguimiento y Optimzación de Pozos con Bombeo Mecánico, de nuestra plataforma DPSOs, aplica para todo tipo de unidad (convencional, hidráulica, etc)

BENEFICIOS

Creación de valor mediante la toma de decisiones oportunas y certeras:

- Identificación y recuperación temprana de pérdidas de producción

- Disminución de la producción diferida

- Optimización del recurso

- Reducción en el costo de producción

- Diagnóstico y acciones de optimización proactivas.

- Seguimiento continuo (24 / 7) de los pozos

- Optimización del número de visitas a los pozos

- Disminución a la exposición del personal a los riesgos físicos y de salud.

CARACTERÍSTICAS

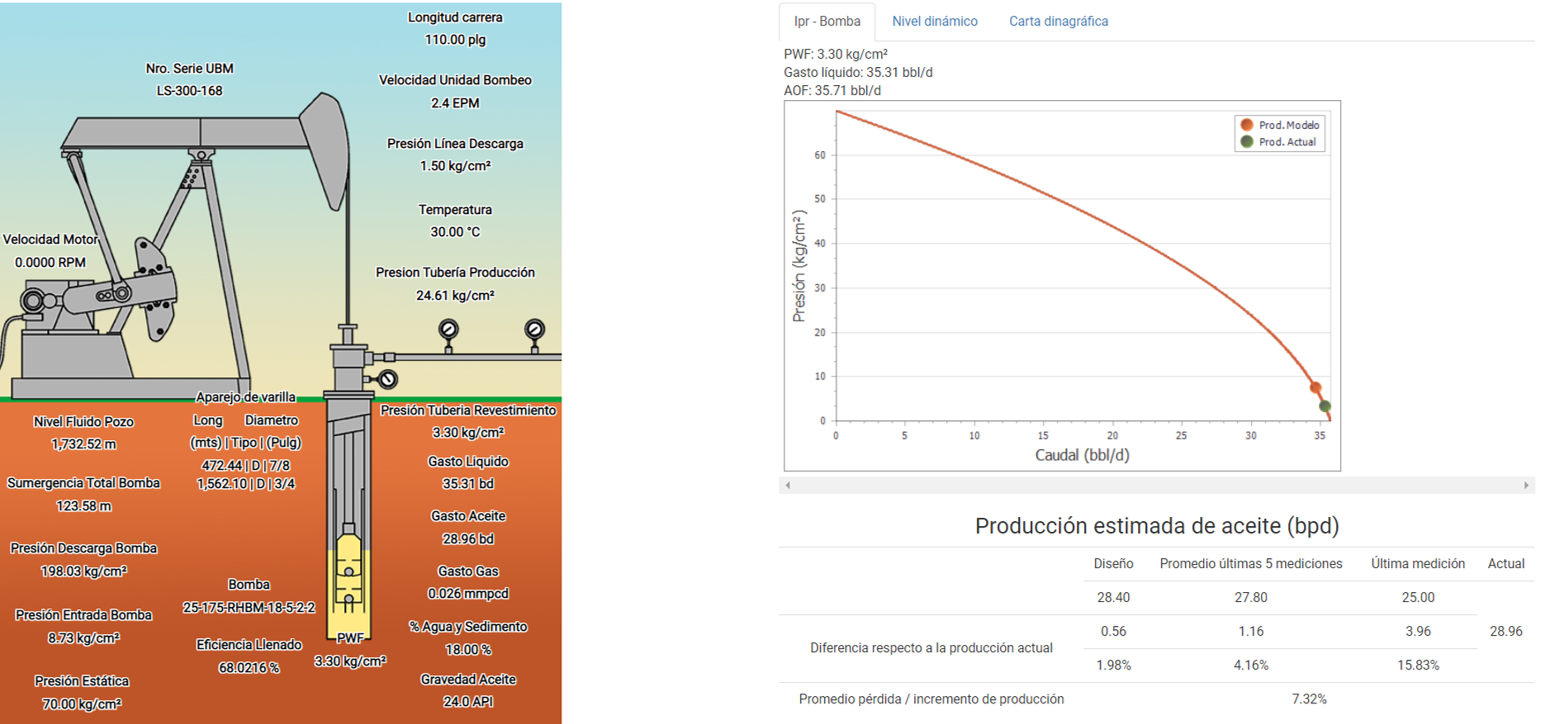

- Calculo del desplazamiento instantáneo del pozo y su proyección en tiempo real

- Workkflow para la identificación en tiempo real de pérdidas de producción lo que permite implementar acciones de Optimización Proactiva

- Evaluar en tiempo real la respuesta del pozo ante los ajustes realizados en campo lo que permite implementar acciones de Optimización Proactiva

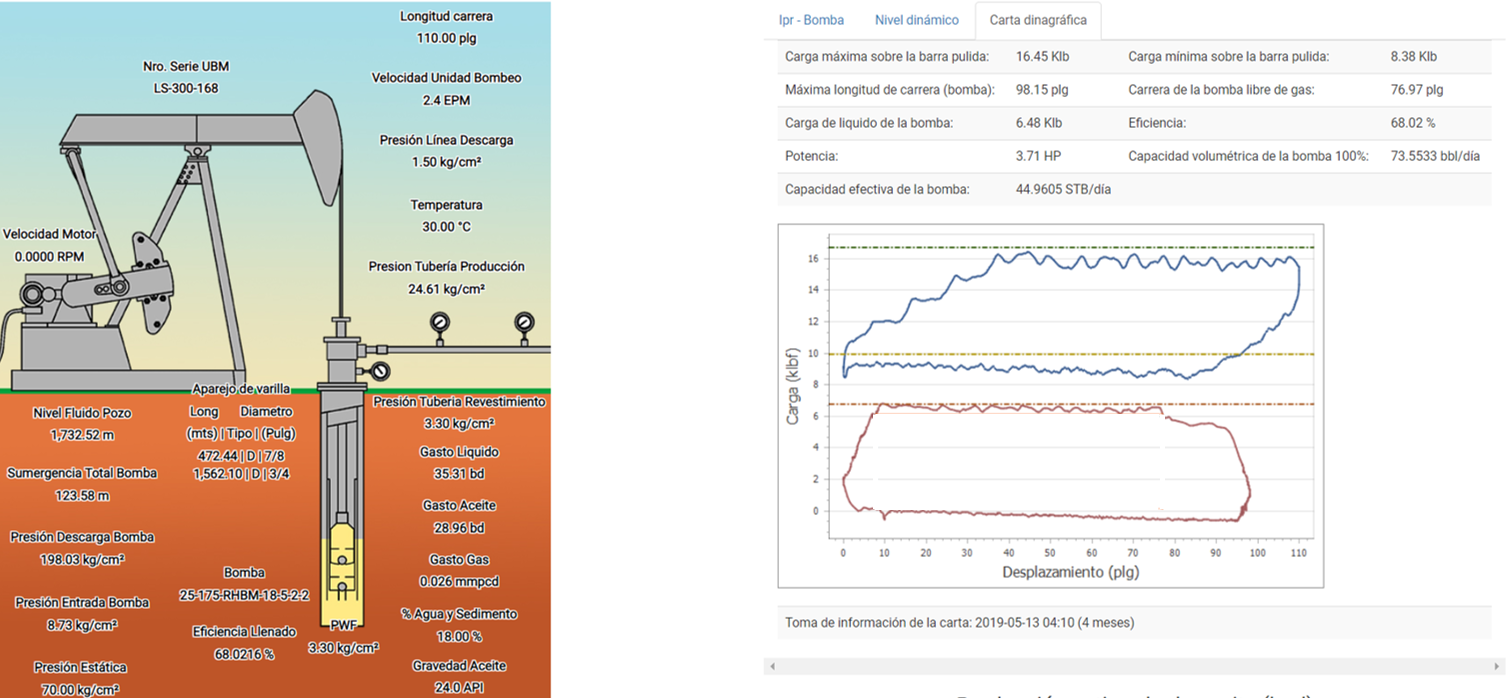

- Genera la carta dinagráfica de superficie

- Workflow para generar la carta dinagráfica de fondo mediante el método de Everitt-Jennings y Gibbs

- Workflow para determinar la eficiencia de la bomba en fondo y la carga de líquido sobre la bomba

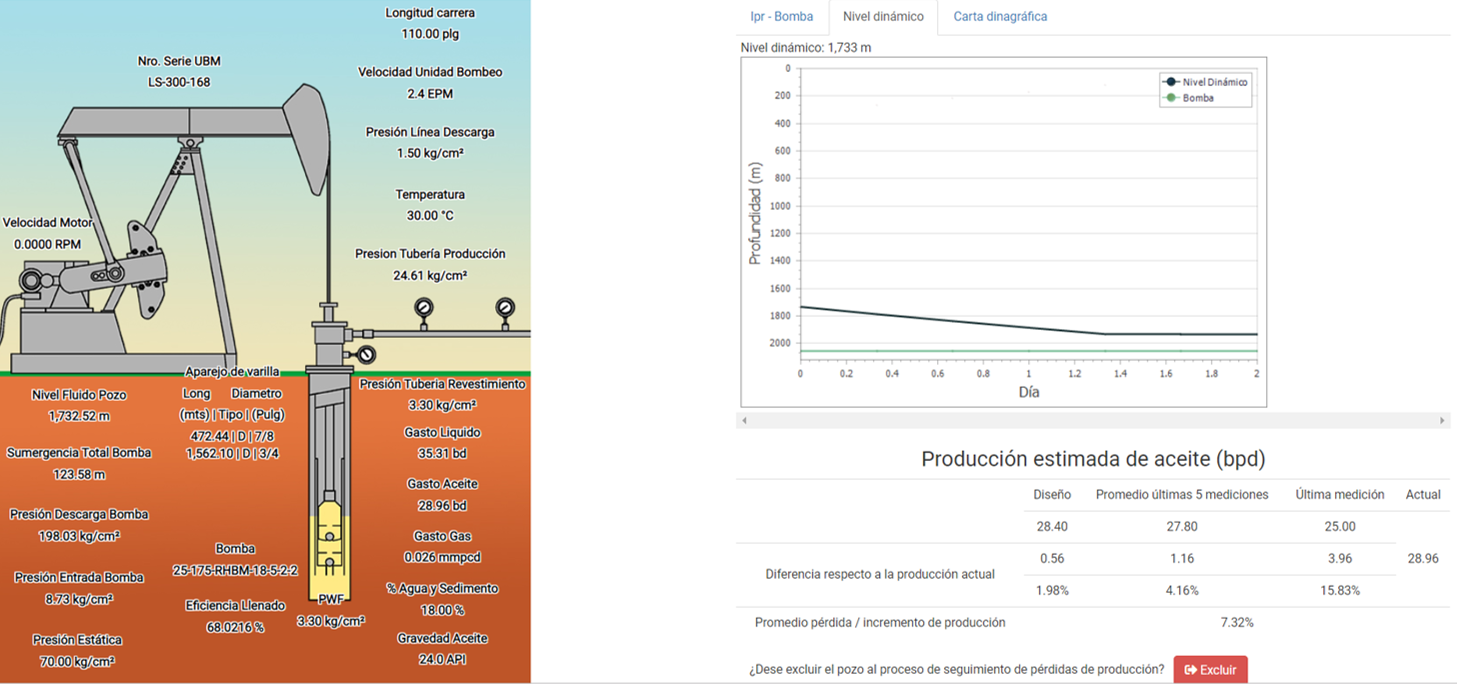

- Workflow que, con base en la cargas de la carta dinagráfica, determina el nivel de líquido, la sumergencia de la bomba y la PIP

- Workflow para predecir la sumergencia de la bomba en función del tiempo lo que permite implementar acciones de Optimización Proactiva

- Workflow para análisis de sensibilidad en tiempo real lo que permite implementar acciones de Optimización Proactiva

- Accesibilidad a través de computadoras de escritorio y dispositivos móviles

- Altos estándares de seguridad

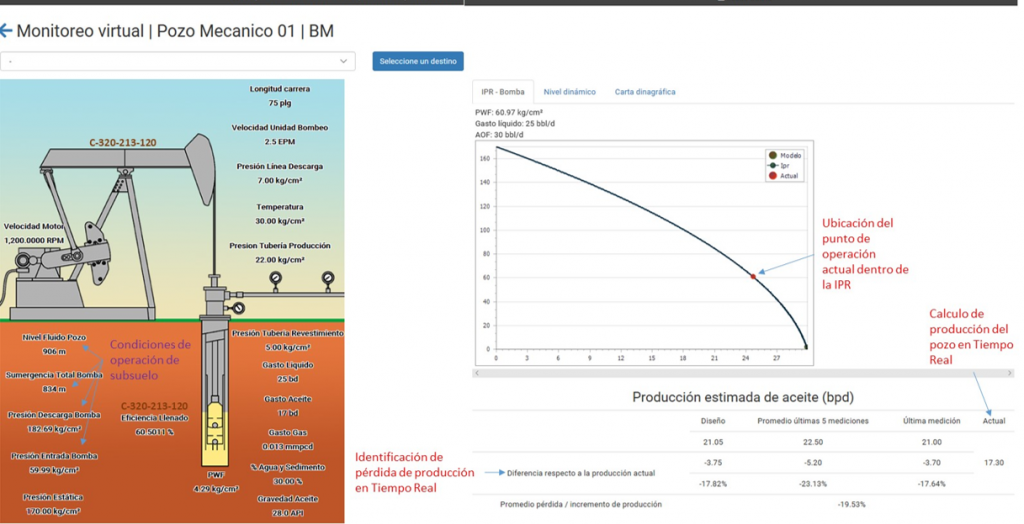

La automatización del flujo de trabajo para el Seguimiento y Optimización de los pozos en Bombeo Mecánico permite capturar las condiciones de operación, generar la carta dinagráfica de superficie y de fondo, estimar la eficiencia de la bomba y con ello los parámetros de operación del sistema así como el desplazamiento de la bomba en tiempo real.

ANTECEDENTES

Tradicionalmente se han implementado prácticas para la optimización de pozos los cuales requieren se dedique gran parte del tiempo a la búsqueda y recopilación de la información así como al manejo y procesamiento de los datos. Se emplean para ello, recursos humanos y equipos para la toma de información del nivel de líquido en la tubería de revestimiento del pozo y las cartas dinagráficas.

Estas prácticas tradicionales (procesos manuales) no se ejecutan diariamente, por lo general se programa una toma de información semanal para cada pozo, mientras que el resto de los días se monitorean realizando pruebas de bomba en superficie, la cual consiste en evaluar el tiempo en que incrementará la presión en la tubería de producción al cerrar la válvula de la línea de descarga mientras que la unidad continua con su acción de bombeo.

Ambas formas de evaluar el comportamiento del sistema de producción no son altamente efectivas debido a que, es bien conocido, la eficiencia de la bomba en fondo no es constante debido a múltiples factores tales como la presencia de gas en la succión, sólidos en las válvulas fija o viajera o presencia de compuestos orgánicos precipitados. Debido a esta variación en la eficiencia de la bomba, el desplazamiento efectivo de la misma presenta variaciones a lo largo de todo un día de producción. Lo anterior, hace que la prueba de presión en superficie sea igualmente inefectiva para determinar si una bomba esta en su mejor condición de desplazamiento, puesto que al realizar la prueba, la misma incrementará la presión aun si la bomba esta desplazando el 80% o un 10% de su capacidad. En el segundo caso, estamos ante la presencia de una pérdida de producción y solo es posible identificarla realizando la medición del pozo o tomando registro de la carta dinagráfica y del nivel de líquido en la tubería de revestimiento de manera continua.

Ante estos escenarios, la identificación de pérdida de producción en un pozo de bombeo mecánico puede tomar entre 1 a 6 días, dependiendo del momento en que pierda eficiencia o falle la bomba de fondo respecto al día en que se le tomó por última vez información de la carta dinagráfica y nivel de líquido.

DPSOs

DPSOsMR (Daily Production Surveillance & Optimization system) es una plataforma tecnológica desarrollada por EnTecPro I-Services S.A de C.V para coadyuvar a los operadores de campos petroleros en la optimización y maximización de la producción mediante la automatización del flujo de trabajo (Workflow) de Seguimiento y Optimización Diaria de la Producción de pozos con Bombeo Mecánico en tiempo real.

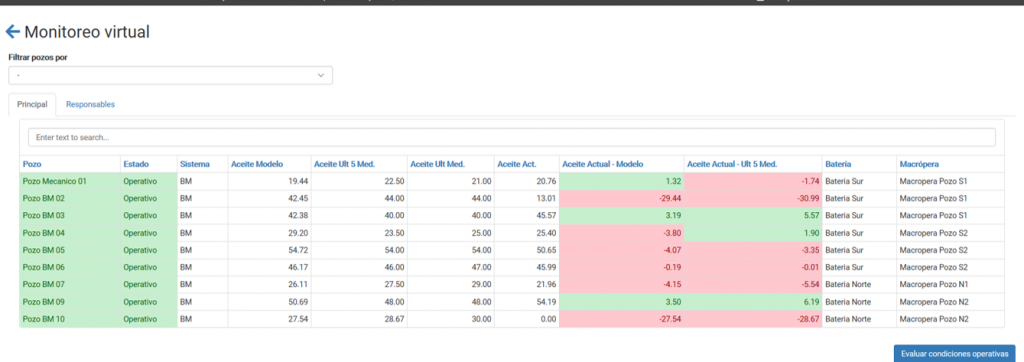

Los datos provenientes de la captura de la información de campo así como la información generada por el flujo de trabajo automatizado se muestra en un tablero de control de Monitoreo Virtual.

Contamos ademas con un flujos de trabajo que, con base en la carta dinagráfica y la IPR del pozo, determinan el punto de operación actual, se estiman las condiciones de subsuelo tales como la PWF, el Nivel de líquido en la tubería de revestimiento, la sumergencia total de la bomba, presión de entrada (PIP) y presión de descarga de la bomba.

El concepto de Optimización Proactiva consiste en predecir condiciones de operación adversas para el sistema pozo – yacimiento y tomar las acciones para evitar pérdida de producción y daños a los equipos de fondo o al yacimiento.

La plataforma cuenta con un flujo de trabajo para estimar en tiempo real el nivel dinámico y la sumergencia total de la bomba, prediciendo el comportamiento del mismo en el tiempo, en función del potencial de producción del pozo y de las condiciones de operación de la unidad de bombeo mecánico.

Existen flujos de trabajo (Workflows) que son de soporte en el proceso de seguimiento y optimización de la producción de pozos con bombeo mecánico, tales como:

Seguimiento por excepción (Exception Based Surveillance)

Tablero de control que le permite, a los ingenieros involucrados en el proceso de optimización, realizar el seguimiento e implementar acciones a los pozos críticos mientras el DPSOsMR, de manera automática, continúa ejecutando la simulación de todo el universo de pozos. El sistema genera diferentes alertas, que pueden ser seleccionadas y jerarquizadas por los responsables del proceso de seguimiento y optimización de la producción, con la finalidad de optimizar y orientar el uso de los recursos para la atención de los pozos.

Medición virtual (Virtual Metering)

Con base en el monitoreo y modelado del pozo en tiempo real se estiman las condiciones de operación y se detectan áreas de oportunidad para la optimización y recuperación temprana de pérdidas de producción.

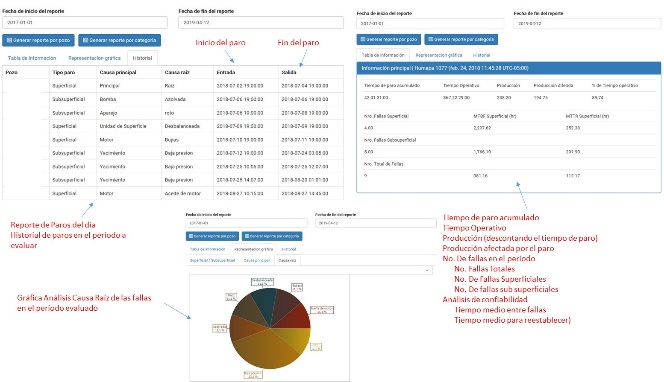

Análisis causa Raíz y seguimiento a estadística de fallas (Root cause assessment)

El sistema cuenta con un flujo de trabajo para la evaluación de fallas y análisis causa raíz mediante el cálculo de indicadores de confiabilidad (Tiempo medio entre fallas MTBF y tiempo medio para reestablecer MTTR)

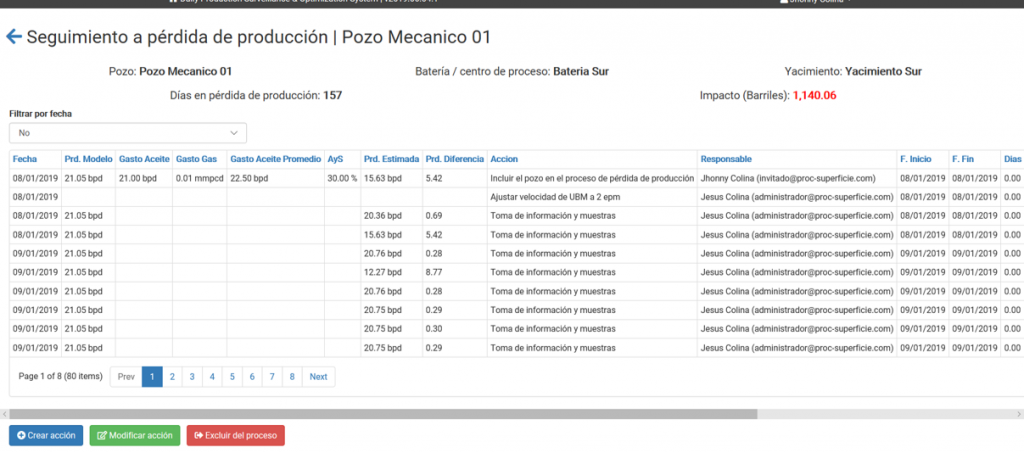

Seguimiento a pozos con producción diferida

Tablero de control donde se identifica tiempo del impacto en la producción, así como el histórico de acciones ejecutadas y pendientes. El flujo de trabajo permite medir indicadores del proceso (tiempo en la toma de acciones e impacto en producción por responsable).

La plataforma, bajo la cual están desarrollado el flujo de trabajo del DPSOsMR se diseñó siguiendo el concepto de “Plug & Play”. En campos desarrollados (convencionales y no convencionales) pueden existir cientos e incluso miles de pozos resultando impráctico y costoso el seguimiento de cada uno de estos. DPSOsMR es sencillo de implementar, no requieren programación, es escalable y puede crecer desde uno hasta miles de pozos, actualizando y ejecutando en tiempo real y de manera continua el análisis nodal, identificando pérdidas de producción y oportunidades de optimización, de manera simultánea, en todos los pozos de su campo en menos de 5 minutos los 365 días del año.

En la era de la transformación digital, DPSOsMR crea valor en sus Activos de Producción.